很多橡塑機械上的運動部件常常要求快慢速運動,大作用力工進,但又因為安裝空間、成本和維護等因素,而不得不并聯使用2個或多個油缸或氣缸,如密煉機的上頂栓機構,硫化機的開合模機構。

在這些機構中,為了保證負載的運動平穩,就必須考慮如何保證2個或多個油缸的同步性,實際應用中常用到以下幾種同步設計。

1. 機械同步

用機械零件(如剛性梁、齒輪及齒條等)將兩個液壓缸活塞桿連接起來,實現2液壓缸活塞桿同步運動的回路。這種同步回路的特點是結構簡單、可靠,同步精度取決于機構的制造精度和剛性,其缺點是不能有太大的偏載,否則會出現活塞桿因偏斜面被卡住的現象。實際應用中有兩個重要的因素,一個是負載的重量必須大于單支油缸在系統背壓下產生的作用力;另一個是負載的導向長度應足夠長;

2. 液壓同步

a. 單向節流閥同步回路

液壓缸控制閥組中使用單向節流分別控制每個油缸的進油或回油速度,從而實現各個油缸同步的目的。這種方式簡單,成本低,特別適用于要求精度不夠的工況。如下圖

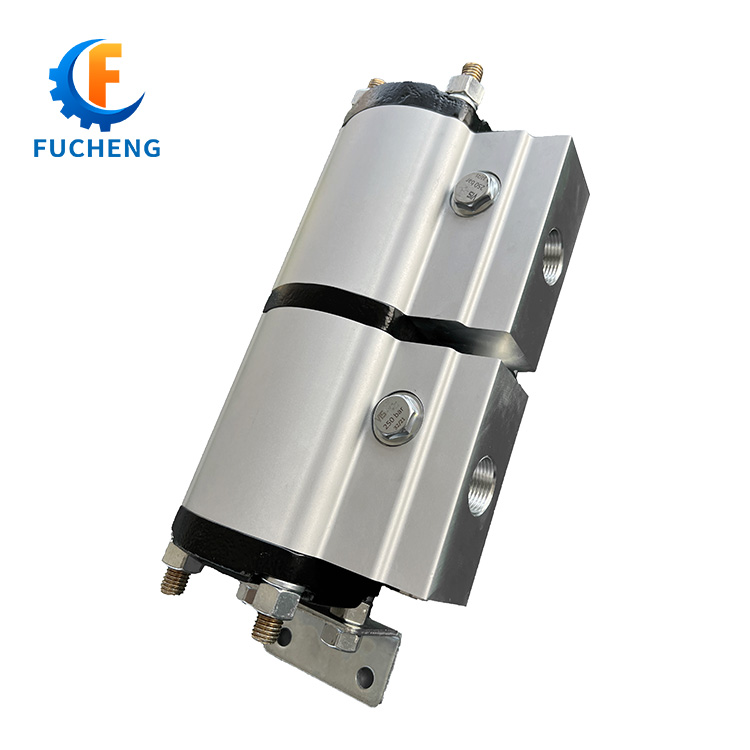

b. 分流集流塊同步回路

采用分流集流閥可使液壓缸雙向同步。由于這種閥的內部節流孔是相互連通的,為了防止在行程中途停止時兩液壓缸因負載不同而發生竄動,故在該閥與液壓缸之間裝有液控單向閥。若液壓缸每次都到達行程終點,則經閥內相通的油孔,可使兩缸都能到達行程終點,從而防止累積誤差。分流集流閥可用于兩液壓缸負載相差較大的同步回路,在完全偏載時仍能保證速度同步。如下圖

c. 同步馬達同步回路

液壓同步馬達是由尺寸相同的若干個液壓馬達組成的。相同的尺寸和較高的加工精度,使得各個液壓馬達的流量基本相同,從而實現速度同步。在實際應用中,因為每個油缸的裝配程度、導向摩擦力和內泄漏程度都不一樣,使用液壓同步馬達時就必須考慮到如何改善同步精度,負載的停止位置不能是油缸的限位置,在回路中要設置好吸油單向閥和溢流閥。另外,配管上也要做成對稱或等長,保證從同步馬達到油缸的管路長度和油液流動方式盡可能一致。

d. 比例閥同步回路

通過比例閥和油缸位移傳感器組成的閉環控制方式來實現的同步回路,即兩個比例閥的控制信號,一個設為基準信號,另一個設為跟隨信號。回路的同步精度取決于位移傳感器和比例閥的控制精度,這種同步回路雖然控制精度很高,但是成本很高,并不適用于一般的機械應用。

全國服務熱線

全國服務熱線